Lightweighting คืออะไร?

Lightweighting หรือ การลดน้ำหนักของส่วนประกอบ เป็นกระบวนการที่วิศวกรพยายามพัฒนาเพื่อลดน้ำหนักของผลิตภัณฑ์และส่วนประกอบต่างๆ โดยมีเป้าหมายเพื่อสร้างผลิตภัณฑ์ที่เป็นมิตรกับสิ่งแวดล้อม มีประสิทธิภาพ และประหยัดมากขึ้นด้วยการใช้วัสดุและเทคโนโลยีที่ล้ำสมัย โดยยังคงประสิทธิภาพสูงสุด

ความสำคัญและการประยุกต์ใช้

ในอดีตการลดน้ำหนักมักจะมุ่งเน้นในอุตสาหกรรมยานยนต์และการบินเพื่อลดการใช้เชื้อเพลิงและเพิ่มระยะทางการเดินทาง เช่น ในรถยนต์ไฟฟ้า (EV) และเครื่องบินพาณิชย์ แต่ในปัจจุบัน อุตสาหกรรมอื่นๆ เช่น อุปกรณ์อิเล็กทรอนิกส์ อุปกรณ์ทางการแพทย์ และการขนส่ง ได้หันมาให้ความสำคัญกับการลดน้ำหนักของส่วนประกอบมากขึ้น เพื่อตอบสนองต่อความต้องการด้านความยั่งยืนและประสิทธิภาพ

แนวทางการลดน้ำหนัก (Lightweighting)

การลดน้ำหนักของส่วนประกอบสามารถทำได้ผ่าน 3 แนวทางหลักๆ:

- การแทนที่วัสดุ: โดยการเลือกใช้วัสดุที่มีน้ำหนักเบาแต่แข็งแรงเทียบเท่า หรือแข็งแรงกว่าวัสดุเดิม ซึ่งการพัฒนาวัสดุใหม่ที่มีประสิทธิภาพสูงช่วยให้วิศวกรสามารถลดน้ำหนักโดยไม่กระทบต่อคุณสมบัติที่สำคัญ

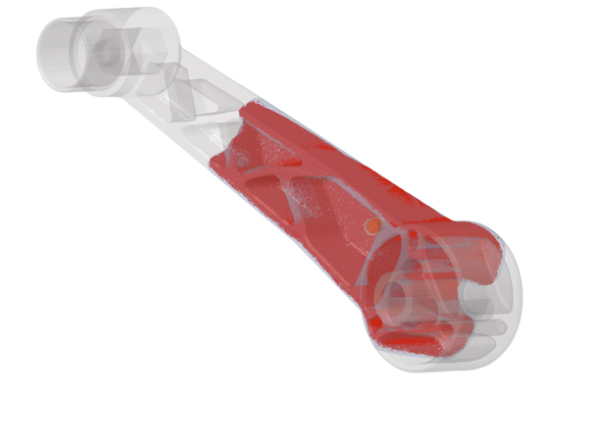

- การปรับปรุงการออกแบบ: โดยการเปลี่ยนแปลงรูปทรงหรือการใช้เทคโนโลยีใหม่ช่วยลดน้ำหนักของส่วนประกอบ เช่น การปรับปรุงรูปทรงเรขาคณิตของชิ้นส่วนต่างๆ เพื่อให้เบาขึ้นแต่ยังคงประสิทธิภาพ (Lattice Structure)

- การกำจัดวัสดุ: ด้วยความก้าวหน้าของกระบวนการผลิตและวัสดุ บางส่วนของการประกอบสามารถถูกกำจัดออกไปได้ โดยไม่กระทบต่อความปลอดภัยและโครงสร้าง

.

ซึ่งในบทความนี้จะขอพูดถึงเพียงแค่แนวทางการแทนที่วัสดุโดยการเลือกใช้วัสดุที่มีน้ำหนักเบาเท่านั้น

จากโลหะสู่พลาสติก: แนวคิดเพื่อการลดน้ำหนัก

แม้ว่าโลหะจะมีความแข็งแรงและทนทานสูง แต่ก็มีข้อเสียในตัวเอง เช่น

- ❌ น้ำหนักมาก

- ❌ กัดกร่อนได้ง่าย

- ❌ ใช้พลังงานในกระบวนการผลิตสูง

- ❌ มีต้นทุนการผลิตและบำรุงรักษาที่สูง

ข้อเสียเหล่านี้ผลักดันให้เกิดแนวคิด “จากโลหะสู่พลาสติก” โดยมุ่งเน้นที่การลดน้ำหนักและต้นทุน เพิ่มความทนทานต่อการกัดกร่อน และลดจำนวนชิ้นส่วนโลหะหลายชิ้นให้เหลือเป็นชิ้นส่วนพลาสติกเพียงชิ้นเดียว

เส้นใยเสริมแรง (Fiber Reinforcement): ทางเลือกเพิ่มความแข็งแรงให้พลาสติก

จากข้อมูลตัวอย่างในตารางที่ด้านล่าง แสดงให้เห็นว่าการเติมเส้นใยลงใน โพลิโพรพิลีน ช่วยเพิ่มความแข็งแรงและความแข็งของวัสดุได้อย่างมาก

| คุณสมบัติของโพลิโพรพิลีน | แบบไม่มีเส้นใย | แบบมีเส้นใย |

| ความแข็งแรงการดึง (Tensile Strength) | ต่ำกว่า | สูงกว่า |

| ความแข็ง (Stiffness) | ต่ำกว่า | สูงกว่า |

| ความเหนียว (Ductility) | สูงกว่า | ต่ำกว่า |

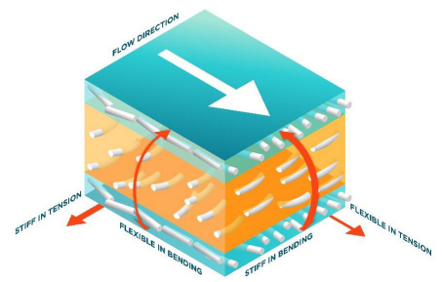

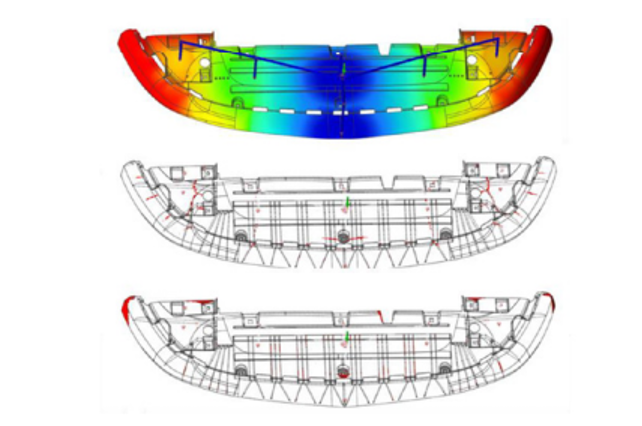

การเติมเส้นใยส่งผลให้วัสดุมีพฤติกรรมที่ไม่สมมาตร (Anisotropic) กล่าวคือ เส้นใยจะช่วยเพิ่มความแข็งและความแข็งแรงในทิศทางของแกนเส้นใย ซึ่งทำให้ทิศทางของการจัดเรียงเส้นใยมีความสำคัญอย่างยิ่งต่อคุณสมบัติเชิงกล ทิศทางการจัดเรียงเส้นใยนั้นถูกควบคุมโดยการไหลของวัสดุและขึ้นอยู่กับปัจจัยหลายประการ เช่น รูปร่างของแม่พิมพ์ ตำแหน่งของตำแหน่งฉีด ความเร็วในการฉีด อุณหภูมิของบาร์เรล, อุณหภูมิของแม่พิมพ์ ความหนาของแม่พิมพ์ และปริมาณเส้นใยในวัสดุ

จะรู้ได้อย่างไรว่าการฉีดในแต่ละครั้งจะมีการจัดเรียงเส้นใยอย่างไร?

การศึกษาพฤติกรรมของการไหลระหว่างกระบวนการฉีดพลาสติกสามารถทำได้โดยง่ายโดยการจำลองกระบวนการฉีดขึ้นมา

การจำลองกระบวนการฉีดพลาสติก: ทำไมถึงสำคัญ?

กระบวนการฉีดพลาสติกมีความซับซ้อนสูง และส่งผลโดยตรงต่อคุณภาพของชิ้นงานที่ขึ้นรูปในหลายๆ ด้าน เช่น ความหนืดที่เปลี่ยนแปลงตามอัตราการเฉือน หรือความหนาแน่นที่เปลี่ยนแปลงตามอุณหภูมิและความดัน นอกจากนี้กระบวนการทั้งหมดยังเป็นกระบวนการที่เกิดขึ้นเพียงชั่วคราว เนื่องจากพลาสติกจะเปลี่ยนสถานะจากของเหลวไปเป็นของแข็งในที่สุด

ข้อได้เปรียบในการใช้เทคนิคการจำลอง?

- ✅ ช่วยให้นักออกแบบตัดสินใจได้ดียิ่งขึ้น: นอกจากต้องพิจารณาประสิทธิภาพทางโครงสร้าง นักออกแบบยังจำเป็นต้องคำนึงถึงความสามารถในการผลิตของชิ้นงานด้วย การใช้การจำลองในระยะแรกของการออกแบบ ช่วยให้มั่นใจได้ว่าผลิตภัณฑ์สามารถผลิตได้จริง ซึ่งจะช่วยประหยัดเวลาและค่าใช้จ่าย

- ✅ ลดข้อบกพร่องในการออกแบบ: การใช้เทคนิคการจำลองสามารถลดชิ้นส่วนที่มีความบกพร่องได้ เพราะหากกระบวนการผลิตเริ่มต้นขึ้นแล้ว การแก้ไขจะมีค่าใช้จ่ายสูงมาก

- ✅ ช่วยย่นระยะเวลาในการเข้าสู่ตลาด: การใช้การจำลองก่อนที่จะส่งไปผลิตจริง จะช่วยประหยัดเวลาและเพิ่มประสิทธิภาพในการออกแบบและพัฒนาผลิตภัณฑ์ โดยการลดจำนวนครั้งของการปรับแก้ระหว่างทีมออกแบบและทีมผลิต

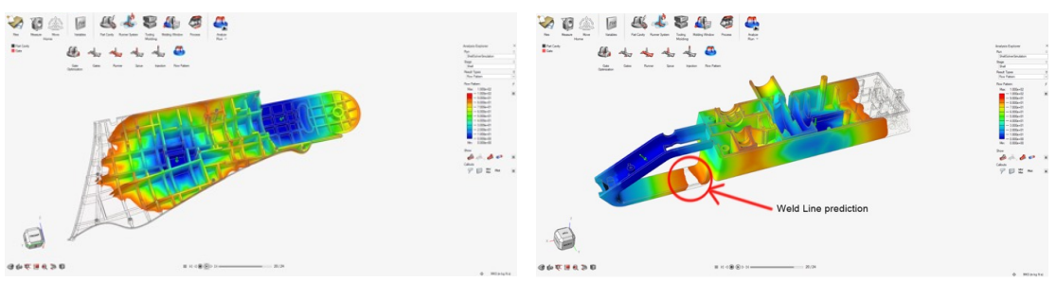

เทคนิคการจำลองของ Altair Inspire

Altair Inspire ช่วยให้ผู้ใช้งานสามารถ จำลองกระบวนการฉีดพลาสติกแบบเรียลไทม์ สร้างกระบวนการทำงานที่ใช้งานง่ายสำหรับผู้ใช้ในการกำหนด ตั้งค่า และทำการจำลองเพื่อตรวจสอบปัญหาที่อาจเกิดขึ้นจากกระบวนการผลิต เช่น การบิดงอ, รอยยุบ, การฉีดที่ไม่สมบูรณ์ ฯลฯ ซึ่งให้ข้อมูลจากการวิเคราะห์ที่ซับซ้อน ก่อนที่แม่พิมพ์จะถูกสร้างขึ้น นักออกแบบสามารถใช้การจำลองแบบเรียลไทม์เพื่อลองทดสอบความสามารถในการผลิตและสร้างการวิเคราะห์อย่างรวดเร็ว

บทสรุป

Lightweighting คือก้าวสำคัญในกระบวนการออกแบบผลิตภัณฑ์ที่ตอบโจทย์ความยั่งยืนและประสิทธิภาพ โดยเฉพาะแนวคิดการเปลี่ยนจากโลหะสู่พลาสติกที่มุ่งลดน้ำหนัก ลดต้นทุน การเติมเส้นใยเสริมแรงช่วยเพิ่มความแข็งแรงและความแข็งของพลาสติก ทำให้พลาสติกกลายเป็นวัสดุที่มีศักยภาพในการทดแทนโลหะในหลายอุตสาหกรรม

การจำลองกระบวนการฉีดพลาสติกด้วยเครื่องมืออย่าง Altair Inspire ช่วยให้นักออกแบบเข้าใจพฤติกรรมการไหลและการจัดเรียงเส้นใยในวัสดุ ช่วยลดข้อผิดพลาดในการผลิต ประหยัดเวลาและต้นทุน ตลอดจนเพิ่มความสามารถในการเข้าสู่ตลาดได้เร็วขึ้น

ในยุคที่ความยั่งยืนเป็นหัวใจสำคัญ Lightweighting จึงไม่ได้เป็นเพียงแนวทางในการพัฒนาผลิตภัณฑ์ แต่ยังเป็นเครื่องมือสำคัญที่ขับเคลื่อนอุตสาหกรรมสู่อนาคตที่เป็นมิตรกับสิ่งแวดล้อมและมีประสิทธิภาพสูงสุด!

หากคุณสนใจเรียนรู้การออกแบบเพื่อการลดน้ำหนักของผลิตภัณฑ์ (Lightweighting design) Dentsu Soken Thailand เราพร้อมให้คำปรึกษา ติดต่อเราเพื่อเรียนรู้เพิ่มเติมได้ที่:

📞 Tel: +66 (2) 632-9112

📧 Email: sales_th@th.dentsusoken.com

🌐 Website: www.th.dentsusoken.com

🟢 Line Official: https://bit.ly/DentsuSokenThailand-Line

🔵 Facebook: www.facebook.com/dentsu.soken.thailand

🔵 LinkedIn: www.linkedin.com/company/dentsu-soken-thailand-limited

🔴 YouTube: www.youtube.com/@Dentsu-Soken-Thailand

เอกสารประกอบบทความ

- Document: FROM METAL TO PLASTICS: SUSTAINABILITY, LIGHTER WEIGHT AT LOWER COSTS

- ศึกษาความสามารถของ Altair Inspire เพิ่มเติมได้ที่: https://th.dentsusoken.com/th/products/altair-inspire-for-manufacturing/?swcfpc=1

👨🏻💻 เขียนและวิเคราะห์บทความโดย:

นิธิกิตติ์ ธนธีรารังสรรค์

Manufacturing Dept. Team Leader

ผู้เชี่ยวชาญโซลูชั่น CAE มีประสบการณ์ในการวิเคราะห์และออกแบบอากาศพลศาสตร์ของอากาศยานไร้คนขับด้วยเทคนิคพลศาสตร์ของไหลเชิงคำนวณ (CFD)