ในช่วงไม่กี่ปีที่ผ่านมา เราได้เห็นการเปลี่ยนแปลงครั้งใหญ่ในอุตสาหกรรมยานยนต์ เมื่อการขับเคลื่อนด้วยเครื่องยนต์สันดาปภายใน (Internal Combustion Engine: ICE) เริ่มลดบทบาทลง เพื่อเปิดทางให้กับ รถยนต์ไฟฟ้า (Electric Vehicles – EVs) ที่ถือเป็นทางเลือกในการลดมลภาวะและของเสียบนท้องถนนที่เกิดจากการเผาไหม้ของเชื้อเพลิงฟอสซิล รถยนต์ไฟฟ้ากำลังเป็นที่นิยมอย่างรวดเร็วในตลาดทั่วโลก การใช้พลังงานจากแบตเตอรี่ไฟฟ้าผ่านมอเตอร์ไฟฟ้าจึงเป็นทางเลือกที่สะอาดและยั่งยืนมากขึ้น

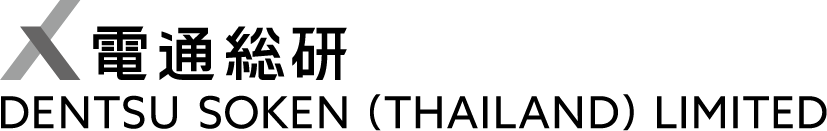

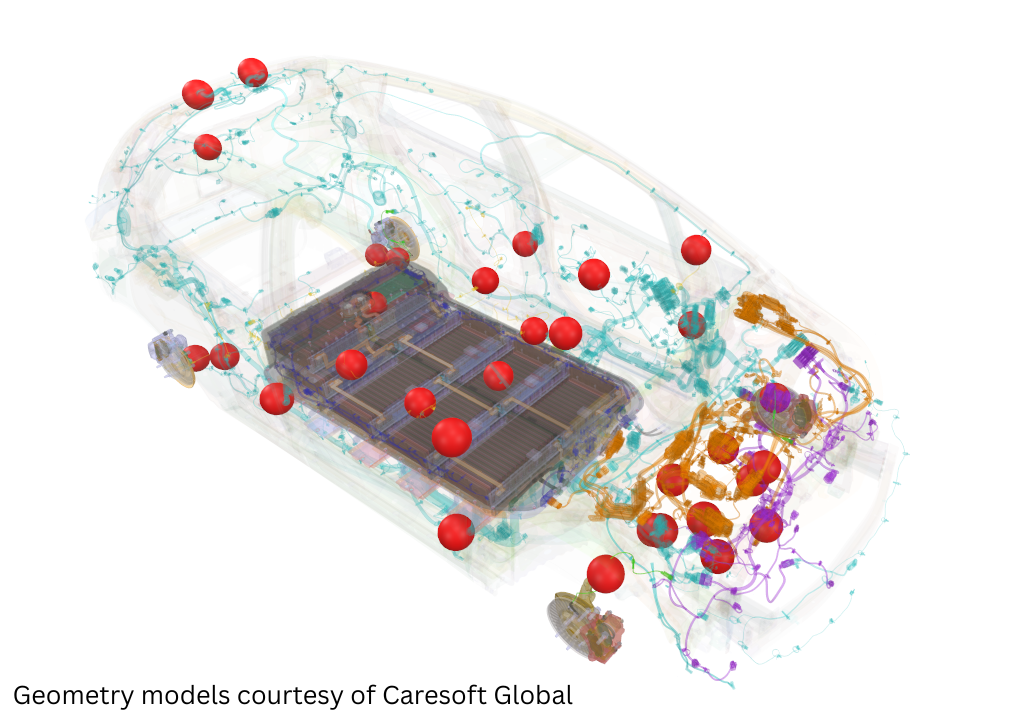

แต่การเติบโตของรถยนต์ไฟฟ้าย่อมส่งผลกระทบต่อหลายๆ ด้านของการออกแบบและการผลิตรถยนต์ หนึ่งในสิ่งที่สำคัญที่สุดที่ต้องให้ความสำคัญคือ การออกแบบระบบการเดินสายไฟ (Cable) และระบบสายไฟ (Wire Harness) ภายในรถยนต์ไฟฟ้า

เคเบิลแรงดันสูง (High Voltage Cable) คืออะไร?

High Voltage Cable คือสายไฟที่ถูกออกแบบมาเพื่อรองรับแรงดันไฟฟ้าสูง เนื่องจากรถยนต์ไฟฟ้าต้องการกำลังไฟฟ้ามากกว่ารถทั่วไป และต้องใช้แบตเตอรี่ขนาดใหญ่ขึ้นเพื่อรองรับระยะทางการขับขี่ที่ยาวนาน

ข้อดีของการใช้ High Voltage Cable ในรถยนต์ไฟฟ้า

✔ ทนทานต่อแรงดันสูง ส่งกำลังไฟฟ้าได้ดีกว่าและแข็งแรงกว่า cable ทั่วไป

✔ ลดปริมาณการใช้cableขนาดเล็กๆ เพราะ High Voltage Cable สามารถส่งไฟได้เยอะกว่า ทำให้ลดความซับซ้อนของระบบเดินสาย

เคยได้ยินไหมว่า.. “แข็งแต่เปราะ แตกหักเสียหายง่าย”

ดังนั้น การออกแบบ Cable และ Wire Harness ภายในรถยนต์ไฟฟ้า จึงไม่ได้เป็นเพียงแค่การเลือกวัสดุที่แข็งแรงที่สุด

มาดูกันว่า..แล้วปัจจัยใดบ้าง ที่ส่งผลต่อการออกแบบ Cable และ Wire Harness?

1️⃣ วัสดุของสายไฟ (Cable Material)

การเลือกวัสดุที่เหมาะสมมีผลโดยตรงต่อความยืดหยุ่น ความทนทาน และความแข็งแรงของสายไฟ

2️⃣ การออกแบบและการติดตั้ง

การออกแบบที่ไม่เหมาะสมส่งผลกระทบใหญ่ต่อระบบกลไกได้ เช่น

🔹 การติดตั้งที่ไม่ได้มาตรฐาน – การติดตั้งในระบบกลไกการเคลื่อนที่ต้องคำนึงถึงระยะให้สายมีพื้นที่เคลื่อนที่อย่างเหมาะสม หากท่อและสายไฟตึงเกินไป หรือไม่ได้รับการออกแบบให้มีความยืดหยุ่นเพียงพอ อาจส่งผลให้เกิดความเครียดสะสม (stress) ซึ่งทำให้วัสดุเกิดความเสียหายได้

🔹 พื้นที่การใช้งาน – หากพื้นที่จำกัดหรือมีชิ้นส่วนอื่นๆขัดขวางการเดินสาย อาจทำให้สายมีความซับซ้อนมากขึ้นในการrouting และก่อให้เกิดการบิดหรือการหักงอของสายเคเบิลมากยิ่งขึ้น

3️⃣ ขนาดและความยาวของสายไฟ

การเลือกขนาดและความยาวของสายไฟที่ใช้ใน Cable และ Wiring Harness ต้องพิจารณาให้เหมาะสมกับการใช้งานของอุปกรณ์นั้นๆ รวมถึงถูกต้องตามมาตรฐานการติดตั้ง ไม่สั้นและยาวเกินไปเพื่อให้รองรับ load condition ได้

4️⃣ การเคลื่อนที่ของระบบกลไก

ในแต่ละโหลดการทำงานส่งผลให้ท่อและสายไฟเกิดการเคลื่อนที่ในรูปแบบต่างๆ ขึ้น ทำให้ท่อและสายไฟรับแรงในหลากหลายรูปแบบส่งผลต่อการใช้งาน เช่น การดึง การงอ การบิด เป็นต้น

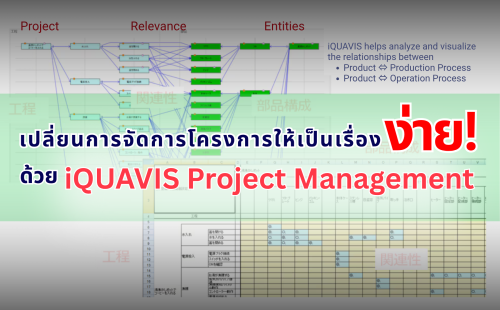

ผลกระทบที่คุณไม่คาดคิด!…ปัญหาที่เกิดจากการออกแบบ ติดตั้ง และใช้งาน Cable และ Wiring Harness

การออกแบบหรือใช้งาน Cable และ Wiring Harness ที่ไม่เหมาะสมอาจนำไปสู่ปัญหาที่ร้ายแรง:

🚨 การเสื่อมสภาพเร็ว แตกหัก เสียรูป – การเลือกใช้วัสดุไม่เหมาะสม และการใช้งานภายใต้เงื่อนไขที่เกินกว่าค่ากำหนดที่ระบุไว้ อย่างเช่น การเคลื่อนที่เกิดการงอทำให้รัศมีดัด (Bending Radius) ไม่เหมาะสม

🚨 ค่าใช้จ่ายจากวัสดุที่เกินความจำเป็น – การเลือกขนาดและความยาวที่ไม่เหมาะสมเป็นการสิ้นเปลืองทรัพยากร บางครั้งอาจต้อง layout พื้นที่รองรับอุปกรณ์มากยิ่งขึ้น ทำให้เกิดค่าใช้จ่ายที่ไม่จำเป็น

🚨 การตรวจพบ deflect ล่าช้า – ผลกระทบจากความซับซ้อนของการเคลื่อนที่ บางกรณีท่อและสายไฟอาจไปสัมผัสส่วนที่ไม่ต้องการ และเกิดความเสียหายที่คุณคาดไม่ถึง

🚨 ความเสียหายจากไฟฟ้าลัดวงจร – การออกแบบภายใต้การใช้งานที่ไม่เหมาะสม ทำให้อุปกณณ์เสื่อมไว อาจทำให้เกิดไฟฟ้าลัดวงจรและไฟไหม้ อันตรายถึงชีวิตต่อผู้ใช้งาน

บทสรุป

Cable และ Wire Harness เป็นองค์ประกอบสำคัญในระบบไฟฟ้าของรถยนต์ไฟฟ้าที่ไม่สามารถมองข้ามได้ ผลกระทบที่เกิดขึ้นทางด้าน mechanic นั้นมีหลากหลาย หากมีการเลือกใช้วัสดุอย่างไม่เหมาะสม และการออกแบบที่ไม่คำนึงถึงการใช้งาน

Dentsu Soken Thailand มีโซลูชันที่จะแนะนำ เพื่อการปรับปรุงกระบวนการออกแบบ Cable และ Wire Harness ได้ด้วย IPS Cable Simulation – CAE Solution ที่ช่วยให้คุณออกแบบระบบสายไฟได้อย่างแม่นยำตั้งแต่ต้น ลดข้อผิดพลาดและเพิ่มประสิทธิภาพของการผลิต 🚀

📅 ลงทะเบียนเข้าร่วม Webinar (สัมมนาออนไลน์) และยกระดับการออกแบบ Cable & Hose ของคุณ!

🔗 ลงทะเบียนที่นี่:

https://zoom.us/webinar/register/WN_nXC9QE0LSiSJKSqj2cRwPg#/registration

👨🏻💻 เขียนและวิเคราะห์บทความโดย:

วุฒิพงศ์ จินตนาศานติ์, CAD-CAE Application Engineer

ผู้เชี่ยวชาญด้าน CAD/CAE Solutions มีประสบการณ์ใน การออกแบบ การจำลอง และการฝึกอบรมซอฟต์แวร์วิศวกรรม เชี่ยวชาญ การทดสอบคลัตช์มอเตอร์ไซค์ การออกแบบ แม่พิมพ์หล่อโลหะ และ Coding ในกระบวนการออกแบบ จบ วิศวกรรมเครื่องกล จาก มหาวิทยาลัยมหิดล เคยวิจัยด้าน พลังงานทดแทน โซลาร์เซลล์และกังหันลม

Connect Wuthipong‘s LinkedIn: https://th.linkedin.com/in/wuthipong-jintanasarn-4b32092ba