Plant Simulation: จากข้อมูลเชิงลึก สู่ความได้เปรียบเชิงธุรกิจระดับองค์กร

สำหรับองค์กรที่มีระบบบริหารจัดการอย่าง—ERP/MES/APS, BI, และ IIoT—ความท้าทายไม่ได้อยู่ที่ “มีข้อมูลไหม” แต่อยู่ที่ “จะตัดสินใจอย่างมั่นใจได้เร็วแค่ไหน และขยายผลได้กว้างแค่ไหน” ในหลายกรณี การปรับโครงสร้างไลน์หรือกำลังการผลิตในโรงงานจริงมีต้นทุนโอกาสสูงและเสี่ยงต่อการหยุดผลิต เรามีบริการ Siemens Tecnomatix Plant Simulation ที่ทำหน้าที่เป็น Digital Twin ของสายการผลิต ที่ช่วยให้ผู้บริหาร “เห็นอนาคต” ก่อนตัดสินใจ ลงทุน และ Roll-out ระดับเครือโรงงาน

Pain Point ขององค์กรระดับ Professional

- โครงสร้างระบบซับซ้อน ข้ามหลายโรงงาน/หลายประเทศ ต้องการมาตรฐานร่วม และ Governance ของแบบจำลอง

- แรงกดดันด้าน Throughput, OEE, Lead Time, Cost/Unit และ Sustainability (พลังงาน/CO₂) พร้อมกัน

- What-if/Scenario Planning ที่ทำใน Excel/Presentation ยังไม่พอ ต้องการผลจำลองเชิงปริมาณที่เชื่อมข้อมูลจริง

- ต้องการ Scale & Reuse โมเดลจากโรงงานหนึ่ง ไปใช้เป็น Blueprint ที่โรงงานอื่นได้อย่างรวดเร็ว

ทำไมต้อง Plant Simulation (สำหรับองค์กรขนาดใหญ่)

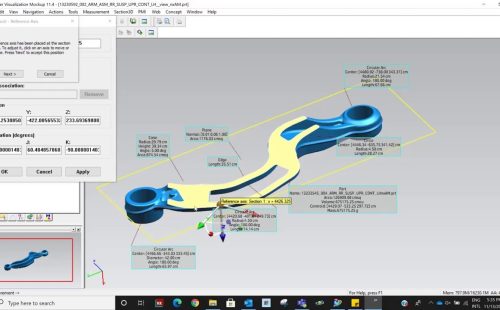

- Digital Twin: สร้าง/บริหารโมเดลแบบ Object-Oriented มี Library/Template ที่สามารถดึงมาใช้ได้ทันที ไม่ต้องเสียเวลาสร้าง และแสดงผลได้ทั้งแบบ 2D และ 3D เพื่อความสมจริง

- เชื่อมข้อมูลจริง End-to-End: รับข้อมูลจาก ERP/MES/APS/IIoT ผ่าน ODBC/OPC UA/MQTT/Data Lake เพื่อทำ DataFit ให้โมเดลสะท้อนสภาพการผลิตจริง

- Scenario & Optimization at Scale: ทำ DOE/Experiment Manager, ใช้ Genetic Algorithm/Neural Network/Fuzzy Logic เพื่อหา Setting ที่คุ้มค่าที่สุดโดยอัตโนมัติ

- เครื่องมือ ที่สื่อสารได้กับผู้บริหาร: แปลงผลจำลองเป็น KPI ทางธุรกิจ (Throughput/OEE/พลังงาน/CapEx/OpEx/CO₂) และส่งออกสู่ Dashboard 3 ระดับ (หน้างาน–ผู้จัดการ–ผู้บริหาร)

สิ่งที่ได้เมื่อใช้ Plant Simulation เป็น Core ของการตัดสินใจ

- Bottleneck Intelligence: ระบุคอขวดก่อนเกิดจริง (เคสตัวอย่างเพิ่ม Output ~10.5%)

- Energy & Sustainability Analytics: แบบจำลองพลังงานช่วยลดค่าไฟ/ลดคาร์บอน (>20% ขึ้นกับบริบทและข้อมูล)

- Flow & Layout Excellence: Sankey/Heatmap เพื่อจัดเส้นทางขนส่ง–คลังชิ้นงานใหม่ (ตัวอย่างลดระยะการขนส่ง ~30%) และ Layout Optimizer (ตัวอย่างลดการขนส่ง ~70%)·

- Risk-free What-if: ทดลองเพิ่มกะ/เพิ่ม Buffer/เปลี่ยนลำดับงาน/เพิ่ม AGV ได้โดยไม่กระทบไลน์จริง พร้อมแสดงผลกระทบต่อ Throughput, WIP, Lead Time และ Cost/Unit ในเกิดขึ้นในแต่ละแบบจำลอง

หมายเหตุ: ตัวเลขเป็นตัวอย่างผลลัพธ์จากการใช้งานจริง ผลลัพธ์ขึ้นกับคุณภาพข้อมูลและขอบเขตแต่ละโครงการ

แนวทางใช้งานระดับองค์กร (Governance-Driven)

- Executive Discovery & KPI Alignment – กำหนดโจทย์ธุรกิจ/สมมติฐาน/ตัวชี้วัด (เช่น Throughput, Cost/Unit, kWh/Unit, CO₂/Unit)

- 2. Reference Model & DataFit – พัฒนาโมเดลมาตรฐาน + เชื่อม Data Pipeline จาก ERP/MES/IIoT เพื่อยืนยันความแม่นยำ

- 3. Scenario Portfolio & Optimization – สร้างพอร์ต What-if (CapEx/Quick-win) และรัน Optimization เพื่อหา Best-Config ที่วัดผลได้4. CoE & Roll-out – จัดตั้ง Center of Excellence, กำกับมาตรฐานโมเดล/เวอร์ชัน/สิทธิ์ใช้งาน และขยายผลไปโรงงาน/ประเทศอื่นอย่างควบคุมได้

ผลกระทบเชิงธุรกิจที่คาดหวัง

- ย่นระยะเวลาในการตัดสินใจ จากสัปดาห์เป็นวัน/ชั่วโมง ด้วยผลจำลองที่เชื่อมข้อมูลจริง

- ลด CapEx Miss-investment เพราะเห็นผลลัพธ์และ Sensitivity ก่อนลงทุน

- ยกระดับ Sustainability โดยผูก KPI พลังงาน/คาร์บอนเข้ากับการตัดสินใจด้านกำลังการผลิต· Blueprint & Scale: ได้ “Blueprint Model” ที่สามารถ Roll-out และ Reuse ได้ทั้งเครือโรงงาน สร้างมาตรฐานการปรับปรุงอย่างต่อเนื่อง (CI)

สรุป

สำหรับองค์กรที่ต้องคาดการณ์-ปรับตัว-ขยายผล พร้อมกัน Plant Simulation คือ “เครื่องมือที่ช่วยในการตัดสินใจ” ที่เปลี่ยนข้อมูลให้เป็นข้อได้เปรียบเชิงกลยุทธ์—ลดความเสี่ยงการหยุดไลน์ ลดความไม่แน่นอนของการลงทุน และเร่ง Time-to-Impact ในระดับองค์กร

Executive Demo & Strategy Session

จองเดโมสำหรับผู้บริหาร (45 นาที) เพื่อดูกรณีใช้งานจริง การเชื่อมต่อข้อมูลในองค์กร และ Roadmap การ Roll-out