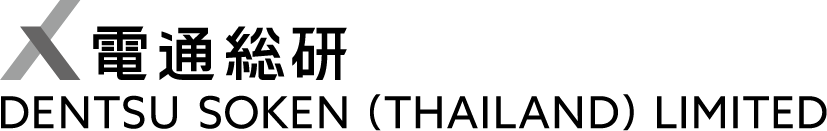

What's MES?

ระบบการจัดการการผลิต (Manufacturing Execution System – MES) เป็นโซลูชันซอฟต์แวร์ที่ออกแบบมาเพื่อติดตาม, ตรวจสอบ, เอกสาร, และควบคุมกระบวนการผลิตทั้งหมด ตั้งแต่การใช้วัตถุดิบไปจนถึงผลิตภัณฑ์สำเร็จรูป MES มีบทบาทสำคัญในการเพิ่มประสิทธิภาพการปฏิบัติงานการผลิตโดยการให้ข้อมูลแบบเรียลไทม์และการควบคุมเหนือหลายองค์ประกอบของกระบวนการผลิต รวมถึงการป้อนข้อมูล, บุคลากร, เครื่องจักร, และบริการสนับสนุน

Manufacturing Execution System (MES) เป็นระบบสารสนเทศที่ใช้ในสภาพแวดล้อมการผลิตเพื่อติดตามการเปลี่ยนแปลงจากวัตถุดิบไปเป็นผลิตภัณฑ์สำเร็จรูป เพื่อการตัดสินใจทางธุรกิจที่ฉลาด (SMART business decisions)

Key Functions of MES

- การติดตามแบบเรียลไทม์ (Real-Time Monitoring): MES จะจับและวิเคราะห์ข้อมูลจากเครื่องจักร, เซ็นเซอร์, และผู้ปฏิบัติงาน ทำให้ผู้ผลิตเข้าใจสภาวะการผลิตปัจจุบันและปรับปรุงกระบวนการตามความเหมาะสม

การติดตามการผลิต (Production Tracking): ระบบจะติดตามการเปลี่ยนแปลงจากวัตถุดิบไปเป็นสินค้าสำเร็จรูป ซึ่งให้มุมมองที่ครอบคลุมเกี่ยวกับกิจกรรมการผลิตและตรวจสอบให้แน่ใจว่าการดำเนินงานสอดคล้องกับตารางเวลาที่วางแผนไว้

- การควบคุมคุณภาพ (Quality Control): MES จะบังคับใช้ขั้นตอนการควบคุมคุณภาพและตรวจสอบตัวชี้วัดเพื่อให้แน่ใจว่าสินค้าตรงตามมาตรฐานที่ต้องการ ข้อมูลย้อนกลับที่รวดเร็วช่วยให้สามารถปรับเปลี่ยนได้อย่างรวดเร็วเพื่อลดข้อบกพร่องและขยะ

การจัดการทรัพยากร (Resource Management): ระบบช่วยในการจัดการทรัพยากรการผลิต เช่น วัสดุ, แรงงาน, และอุปกรณ์ เพื่อให้การใช้ทรัพยากรมีประสิทธิภาพและลดเวลาหยุดทำงาน

- การเชื่อมต่อกับระบบ ERP (Integration with ERP Systems) : MES มักจะรวมเข้ากับระบบการวางแผนทรัพยากรองค์กร (Enterprise Resource Planning – ERP) ซึ่งช่วยเพิ่มการไหลของข้อมูลระหว่างแผนกต่าง ๆ และทำให้การดำเนินธุรกิจสอดคล้องกับกิจกรรมการผลิต

1. การวางแผนและกำหนดตารางการผลิต (Production Planning & Scheduling)

- มองเห็นแผนการผลิตแบบเรียลไทม์และปรับปรุงความสามารถในการผลิตและทรัพยากร

- แชร์ตารางเวลากับพนักงานในพื้นที่การผลิตทันที

- สร้างคำสั่งการผลิตด้วยตนเองหรือดาวน์โหลดจาก ERP อัตโนมัติ

- ติดตามการส่งมอบเครื่องมือ, การเปลี่ยนแปลงเครื่องจักร, และการเปลี่ยนวัสดุ

- กำจัดความจำเป็นในการใช้ระบบการกำหนดตารางเวลาที่ซับซ้อน

- ประเมินความสามารถในการปฏิบัติตามกำหนดเวลาและได้รับมุมมอง 360 องศาของความสามารถในการผลิต

- สร้างลำดับการผลิตที่เหมาะสมที่สุดสำหรับสายการผลิต

2. การจัดการการดำเนินการตามกระบวนการ (Process Execution Management)

- ติดตามเส้นทางกระบวนการและกำหนดทางเลือกที่ดีกว่า

- ให้คำแนะนำการทำงานเพื่อช่วยเทคนิค

- ติดตามความก้าวหน้าของแต่ละงานตั้งแต่ต้นจนจบ

- แจ้งเตือนเมื่อพบสภาพสินทรัพย์ที่นอกเหนือข้อกำหนด

- ให้การควบคุมศูนย์กลางของพื้นที่การผลิต

- จัดส่งงานการผลิตโดยไม่เกิดความล่าช้า

3. การเก็บข้อมูลและการจัดหา (Data Collection and Acquisition)

- เก็บข้อมูลแบบเรียลไทม์จากกระบวนการอัตโนมัติต่าง ๆ

- ใช้มาตรฐาน IoT เพื่อให้การเก็บข้อมูลทำได้โดยไม่ต้องพึ่งพาผู้ปฏิบัติงานมากนัก

- ให้บริการสมุดบันทึกดิจิทัลศูนย์กลางเพื่อกำจัดการป้อนข้อมูลด้วยมือ

- ดึงข้อมูลจากจุดใดก็ได้ของกระบวนการผลิตแบบเรียลไทม์

4. การติดตามและการจัดการสต็อก (Inventory Tracking and Management)

- จัดการสต็อกงานระหว่างการผลิต (Work-in-Progress – WIP) ทั่วทุกขั้นตอนการผลิต

- เชื่อมกับ ERP เพื่อตรวจสอบระดับสต็อกโดยอัตโนมัติในแต่ละขั้นตอน

- กำจัดการตรวจสอบตำแหน่งของ WIP ด้วยมือ

5. การติดตามและการสืบค้น (Traceability and Genealogy)

- บันทึกข้อมูลชุดการผลิตและผลิตภัณฑ์แต่ละรายการ ตั้งแต่การใช้วัตถุดิบจนถึงสินค้าสำเร็จรูป

- ให้ประวัติของแต่ละหน่วยอย่างครบถ้วนและติดตามเส้นทางของมันตลอดกระบวนการผลิต

- รวมกับ SCADA เพื่อตั้งเตือนเมื่อหน่วยอยู่ภายนอกข้อกำหนด

6.การวิเคราะห์ประสิทธิภาพ (Performance Analysis)

- คำนวณประสิทธิผลโดยรวมของอุปกรณ์ (Overall Equipment Effectiveness – OEE)

- วิเคราะห์เวลาการทำงานจริง, อัตราการผลิต, และอัตราคุณภาพ

- เปรียบเทียบการผลิตแบบเรียลไทม์กับข้อมูลในอดีตและเป้าหมายที่กำหนด

7. การจัดการคุณภาพ (Quality Management)

- รับประกันวิธีการสร้างผลิตภัณฑ์ที่สอดคล้องกันจากชุดหนึ่งไปยังชุดถัดไป

- อัปเดตสูตรได้ง่ายเพื่อเพิ่มผลิตภัณฑ์ใหม่หรือปรับสเปค

- ลดขยะขณะปรับปรุงกระบวนการผ่านการจัดการสูตร

8. การจัดการการบำรุงรักษา (Maintenance Management)

- ติดตามการบำรุงรักษาอุปกรณ์และเวลาหยุดทำงาน

- กำหนดตารางกิจกรรมการบำรุงรักษาเชิงป้องกัน

- รักษาประสิทธิภาพและความพร้อมของอุปกรณ์

9. การจัดการแรงงาน (Labor Management)

- รักษาประวัติพนักงานเพื่อประเมินและจับคู่ทักษะ

- บันทึกชั่วโมงการทำงานสำหรับการคำนวณค่าจ้าง

- ติดตามการเข้าทำงานและประสิทธิภาพของพนักงาน

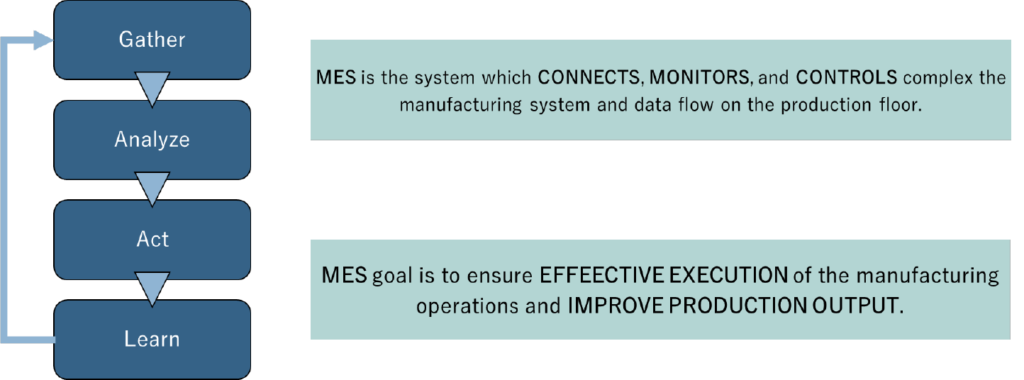

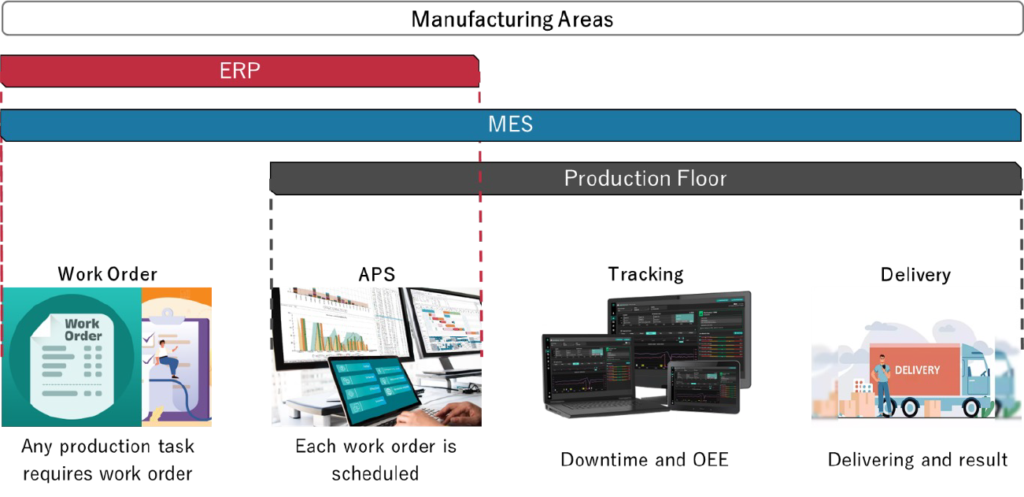

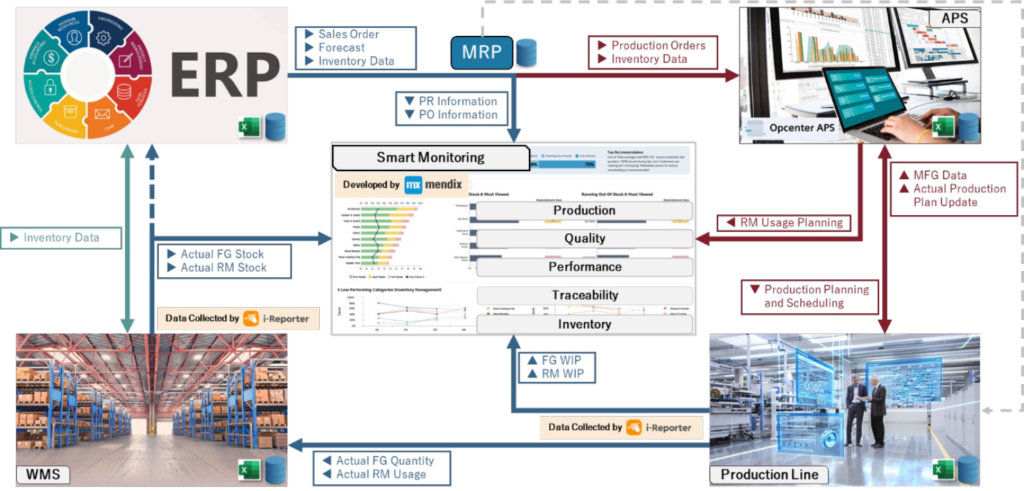

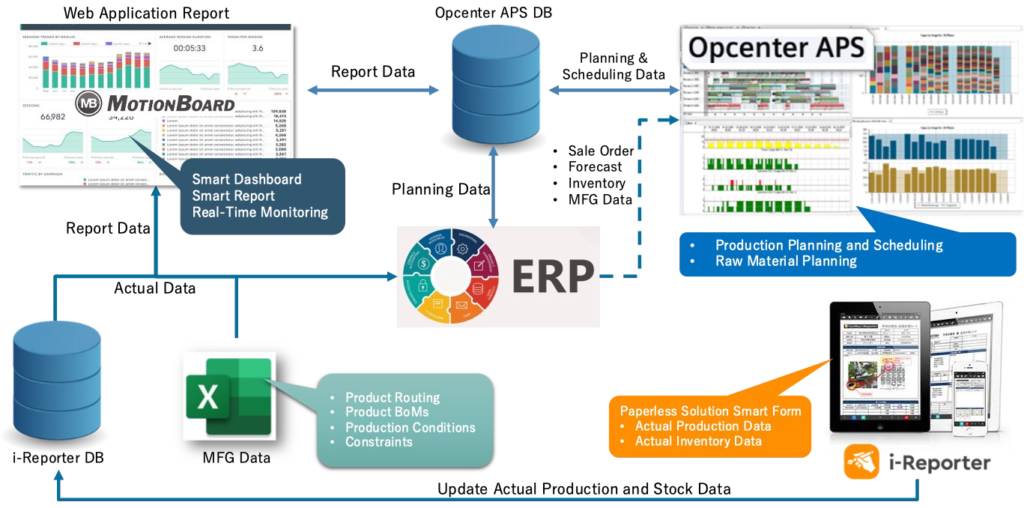

MES Architecture and Integration

ระบบการจัดการการผลิต (MES) ทำหน้าที่เชื่อมโยงระหว่างระบบการวางแผนทรัพยากรขององค์กร (ERP) ที่ระดับธุรกิจและระบบควบคุมกระบวนการที่ชั้นโรงงาน MES จะรวมเข้ากับระบบการผลิตอื่นๆ เช่น:

- ERP (Enterprise Resource Planning): การทำให้การดำเนินงานทางธุรกิจสอดคล้องกับกิจกรรมการผลิต

- Product Lifecycle Management (PLM): การแลกเปลี่ยนข้อมูลเกี่ยวกับการออกแบบผลิตภัณฑ์, เส้นทางกระบวนการ และคำแนะนำในการทำงาน

- Warehouse Management System (WMS): การจัดการความพร้อมของวัสดุ, การเตรียมการ และการจัดส่ง

- Maintenance Management System: การติดตามประสิทธิภาพและการบำรุงรักษาอุปกรณ์

การรวมระบบนี้ช่วยให้การไหลของข้อมูลระหว่างแผนกต่างๆ เป็นไปอย่างราบรื่น เพื่อเพิ่มประสิทธิภาพและผลผลิต ระบบ MES เป็นเลเยอร์ซอฟต์แวร์ที่สำคัญ ซึ่งให้การตรวจสอบ, ควบคุม และปรับปรุงกระบวนการผลิตแบบเรียลไทม์ เพื่อยกระดับประสิทธิภาพและคุณภาพของการผลิต

Benefits of using MES in manufacturing

การนำระบบการจัดการการผลิต (MES) มาใช้ในกระบวนการผลิตมีประโยชน์สำคัญหลายประการที่ช่วยเพิ่มประสิทธิภาพ, คุณภาพ, และประสิทธิผลโดยรวม ต่อไปนี้คือข้อดีหลัก:

- การเพิ่มประสิทธิภาพการผลิต: MES ให้การมองเห็นกระบวนการผลิตแบบเรียลไทม์ ซึ่งช่วยให้ผู้ผลิตติดตามการดำเนินงานและระบุปัญหาคอขวดได้ ซึ่งส่งผลให้การทำงานมีความคล่องตัวมากขึ้น ลดเวลาในการหยุดทำงาน และเพิ่มผลผลิตผ่านการทำงานอัตโนมัติในการจัดตารางเวลาและการปรับเปลี่ยนตามความต้องการ

- การควบคุมคุณภาพที่ดีขึ้น: ด้วยข้อมูลเรียลไทม์เกี่ยวกับเมตริกการผลิต, MES ช่วยให้สามารถระบุและแก้ไขปัญหาคุณภาพได้ทันที ความสามารถนี้ช่วยลดข้อบกพร่อง, ของเสีย, และการทำงานซ้ำ ส่งผลให้คุณภาพผลิตภัณฑ์ดีขึ้นและเพิ่มความพึงพอใจของลูกค้า

- การควบคุมคุณภาพที่ดีขึ้น: ด้วยข้อมูลการผลิตแบบเรียลไทม์, MES ช่วยให้สามารถระบุและแก้ไขปัญหาคุณภาพได้ทันที ความสามารถนี้ช่วยลดข้อบกพร่อง, ของเสีย, และการทำงานซ้ำ ส่งผลให้คุณภาพผลิตภัณฑ์ดีขึ้นและเพิ่มความพึงพอใจของลูกค้า

- การจัดการสินค้าคงคลังและการเพิ่มประสิทธิภาพห่วงโซ่อุปทาน: MES ช่วยให้ติดตามระดับสินค้าคงคลังแบบเรียลไทม์ ซึ่งช่วยลดสต็อกส่วนเกินและของเสีย การจัดการการไหลของวัสดุอย่างมีประสิทธิภาพช่วยลดต้นทุนและปรับปรุงการมองเห็นในห่วงโซ่อุปทาน โดยการรับรองว่าวัสดุที่ต้องการมีพร้อมใช้งานเมื่อจำเป็น

- การปฏิบัติตามข้อกำหนดทางกฎหมาย: สำหรับอุตสาหกรรมที่มีข้อกำหนดทางกฎหมายที่เข้มงวด, MES ช่วยรักษาการปฏิบัติตามข้อกำหนดโดยการรับรองเอกสารและการติดตามกระบวนการผลิตอย่างถูกต้อง ซึ่งเป็นสิ่งสำคัญสำหรับภาคส่วนเช่น ยาและอาหารและเครื่องดื่ม ที่การปฏิบัติตามมาตรฐานเป็นสิ่งจำเป็น

- การลดเวลานำและต้นทุน: ด้วยการทำให้กระบวนการทำงานเป็นระเบียบ, MES ช่วยลดเวลานำของคำสั่งซื้อและต้นทุนแรงงานผ่านการทำงานอัตโนมัติและการจัดการทรัพยากรที่ดีขึ้น ความมีประสิทธิภาพนี้ช่วยเพิ่มความสามารถในการทำกำไรและความสามารถในการแข่งขันในตลาด

- การดำเนินงานไร้กระดาษ: การเปลี่ยนไปใช้ระบบ MES ดิจิทัลช่วยลดการพึ่งพากระดาษ, ลดความเสี่ยงจากข้อผิดพลาดของมนุษย์ และทำให้สามารถเข้าถึงข้อมูลสำคัญได้ทันทีทั่วทั้งองค์กร การเปลี่ยนแปลงนี้เพิ่มความโปร่งใสในการดำเนินงานและการสื่อสารระหว่างสมาชิกในทีม

การนำระบบ MES มาใช้สามารถเปลี่ยนแปลงกระบวนการผลิตได้อย่างมีนัยสำคัญโดยการเพิ่มประสิทธิภาพ, คุณภาพ, และความรวดเร็วในการตอบสนอง ซึ่งนำไปสู่การเพิ่มผลกำไรและความพึงพอใจของลูกค้า